2018(第十二届)中国汽车轻量化技术研讨会

2018.09.05汪海运/文

近日,上海金鸿数码受邀参加

2018(第十二届)中国汽车轻量化技术研讨会。

2018中国汽车轻量化技术研讨会会

由中国汽车工程学会、

汽车轻量化技术创新战略联盟

和电动汽车产业技术创新战略联盟共同主办,

国汽(北京)汽车轻量化技术研究院有限公司、

苏州大学和清华大学苏州研究院共同承办的

“2018(第十二届)中国汽车轻量化技术研讨会”

于2018年8月29日在江苏省苏州市隆重开幕。

研讨会现场

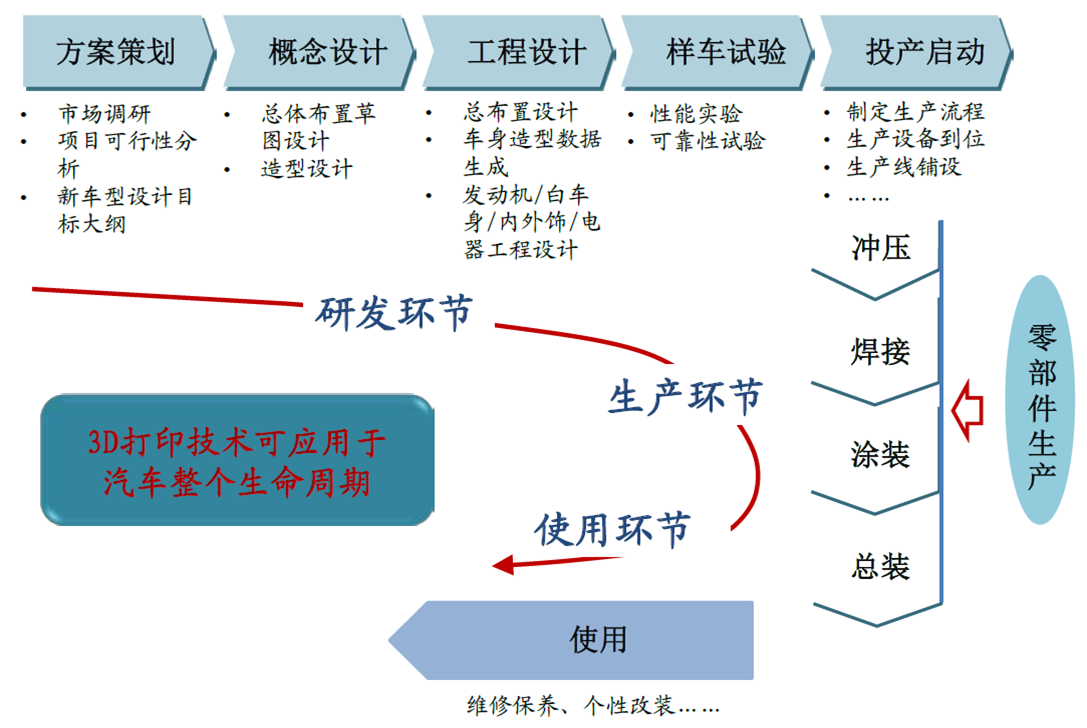

3D打印在汽车行业中的应用

那么,

3D打印在汽车行业中

有哪些常见的应用呢?

快速原型及功能性验证

传统方法制作此按键仪表板的原型:

•CNC加工主体

•砂纸打磨

•水转印

•硅胶复模制作按键

•移印

如今一台机器完成所有工作——J750:

•同一个零件多材料同时制作

•具有纹理和渐变色的外壳

•柔性触感的按键

•按键图案

模拟真皮的触感和弹性

三种材料混合打印

多材料全彩一次成型

内饰皮纹打印

3D打印车灯并安装测试

3D打印工装夹具应用

3d打印技术制造夹具的特点:

1.简化设计的步骤,更快的进行制造和测试;

2.CMM检验时由原来的等待产品制造完成后进行验证变为先行根据图纸制造零件原型和夹具;

3.复杂结构的组装夹具利用一次成型的技术更加精准的完成加工;

4.一次成型的特点意味着“不必要”的加工时间缩短;

5.轻量化的材料经过热塑技术具有更高的强度。

3D打印碳纤维牺牲核心应用

背景

•为保时捷车辆开发非常成功的高性能售后市场产品线

•传统方法采用Fortus 制作概念性和功能性原型

•在美国勒芒赛车系列LMP1 锦标赛上获得 5 连胜,在勒芒 24 小时耐力赛上获胜 1 次

•一种产品是适用于保时捷997 Turbo 的碳纤维涡轮增压进气管。通过采用碳纤维,优胜者能够增加管道的内部尺寸,同时仍保持外径采用出厂规格。其结果是让气流更好地通过管道,从而提升引擎性能。新设计还比原始零件更轻便

挑战

•采用传统加工方法通过管状复合组件实现光滑的内外表面光洁度几乎是不可能的。

•如果将管道分为两部分成型,则必须在成型后将其粘合在一起,这样便会导致次优的零件强度。

•如果零件按单件成型,可以将内核包裹在管道内部,除非其采用随后可以冲洗掉的材料(如可丢弃的砂芯)制成。

•在这两种情况下,只有零件的一侧能够获得良好的表面光洁度。

解决方案

•在 FDM系统上打印水溶性芯模具

•通过将水溶性芯与外部翻盖模具相结合实现外表面光洁度。在碳纤维树脂固化之后,可以很容易在溶液中将这种芯溶解掉

特点

•通过在FDM 印刷可溶性芯上铺设碳纤维,可以按单件制作管道

•允许制造的零件具有所需的内外表面光洁度以及极好的强度•消除两件模具或砂芯的需要

•通过提供可靠的自动化流程,改进一致性和产品收得率开辟新的设计可能性,并跨越了采用传统方法改进设计和制作功能的障碍

生产零件与配件

背景

•最早的日本汽车制造商

•大发Copen 跑车已完全重新设计,并于 2014 年重新入市

挑战

•采用传统方法创造独特的定制元素

成本将会非常高昂,

并且需要大量劳动力花费

数周/月的时间进行开发和生产。

解决方案

•Fortus450mc 采用高强度紫外线稳定性 ASA

打印 12 种“效果皮肤”零件,

具有 10 种颜色可选

特点

•在大发Copen 的保险杠和徽章上采用独特的“效果皮肤”

SWU Verkehr,一家德国运输服务提供商,其业务范围囊括了乌尔姆市内的10个铁路网络。自西门子引入增材制造设备以来,SWUVerkehr已经为驾驶员座椅订购了3D打印定制扶手,为耦合器订购了3D打印外壳盖,一个覆盖两节电车车厢之间的连接部位的部件。为了满足德国铁路行业的生产部件标准,西门子正在使用符合Stratasys的合成热塑性3D打印材料,以符合必要的防火要求。这使西门子能够将用作轻便耐用的3D打印部件直接用于乌尔姆的电车。

西门子业务开发经理TinaEufinger表示:“自从我们引进使用StratasysFortus900mc 3D打印机,针对终端零件的生产服务变得能更加灵活地适应客户不同的需求。以前,对于客户的小批量零件生产要求,我们不得不为了成本效益去加大生产,但多出的零件就只能被存储起来,直到被丢弃。借助Fortus900mc 3D打印机,我们现在可以根据客户需求定制100%的产品,并在3D打印前进行多次优化。”

相关资讯